這是一份關于五金沖壓件模具維護與保養技巧的指南:

五金沖壓件模具維護與保養技巧

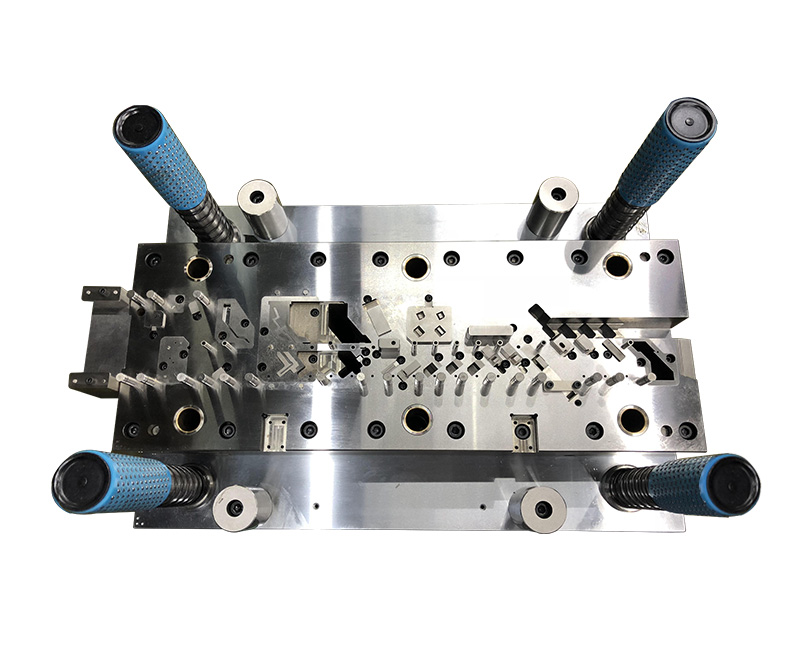

模具是五金沖壓生產的,其狀態直接決定產品質量、生產效率和成本。科學規范的維護保養至關重要,技巧如下:

1.日常維護(重中之重):

清潔:每次生產結束或換模前,務必使用工具(銅刷、、軟布)清除模腔、模面、導柱導套、卸料板等處的油污、鐵屑、雜質。嚴禁使用鋼制工具硬刮!

及時潤滑:按規范對導柱、導套、滑塊、斜楔、彈簧等運動部位加注適量的潤滑油或潤滑脂,減少磨損,確保動作順暢。注意清潔后再潤滑。

檢查緊固:檢查模具各部件(模板、鑲塊、螺釘、壓板、彈簧等)是否松動,及時緊固,防止位移或崩裂。

2.定期保養(計劃性維護):

深度清潔與檢查:定期(如每周/每生產一定批次)將模具完全拆解(按順序記錄),進行清洗、除銹、防銹處理。仔細檢查所有工作零件(凸凹模刃口、鑲件、導柱導套、彈簧、頂桿等)的磨損、裂紋、崩刃、變形情況。

針對性修復/更換:對輕微磨損或劃痕進行拋光修復;對嚴重磨損、崩刃、變形或失效的零件(如刀口、彈簧、導套)及時更換。確保尺寸精度和配合間隙。

防銹處理:模具清潔干燥后,在非工作表面涂抹防銹油或防銹劑,尤其長期存放時。存放環境需干燥、無塵。

3.使用規范(預防性維護):

正確安裝調試:確保模具在壓力機上安裝牢固、對中,閉合高度合適,避免偏載或過載沖擊。

參數匹配:使用符合要求的板材(材質、厚度、硬度、表面狀態),匹配正確的沖壓速度、噸位和送料精度。

避免超負荷:嚴禁超噸位使用或沖壓過硬、過厚材料。

及時處理異常:生產中發現異響、毛刺增大、產品尺寸超差、卡料、廢料排出不暢等異常,立即停機檢查模具,排除故障后方可繼續生產。

4.安全與記錄:

安全操作:維護保養必須在停機、泄壓狀態下進行,遵守安全規程。

建立履歷:詳細記錄每次維護保養內容、更換零件、發現問題及處理措施、生產批次/數量,便于模具狀態和預測壽命。

效益:堅持以上維護保養,能顯著延長模具壽命(降低模具分攤成本),減少停機時間(提率),穩定產品質量(減少廢品),降低突發故障風險,終提升整體生產效益。模具維護投入小,回報大,是精益生產的關鍵環節。

下一條:五金沖壓件生產中的安全操作規程?