新能源汽車電池支架沖壓件定制解決方案

在新能源汽車快速發(fā)展的背景下,電池支架作為動(dòng)力電池系統(tǒng)的承載部件,其設(shè)計(jì)與制造需滿足高精度、輕量化及等嚴(yán)苛要求。定制化沖壓工藝通過全流程協(xié)同開發(fā),可適配不同車型的電池包結(jié)構(gòu)需求。

一、定制化開發(fā)流程

1. 材料選型:根據(jù)電池組重量、抗沖擊及散熱需求,選用高強(qiáng)度雙相鋼(DP780/DP980)、鋁合金(5052/6061-T6)或復(fù)合材料,平衡輕量化與結(jié)構(gòu)強(qiáng)度。

2. 結(jié)構(gòu)優(yōu)化:采用CAE技術(shù)對(duì)支架拓?fù)浣Y(jié)構(gòu)進(jìn)行力學(xué)分析,優(yōu)化加強(qiáng)筋布局,確保20%以上輕量化效果,同時(shí)滿足IP67防護(hù)等級(jí)要求。

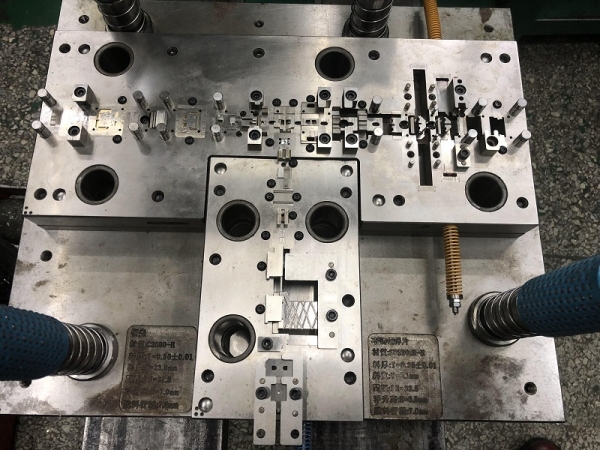

3. 工藝適配:根據(jù)產(chǎn)品特征設(shè)計(jì)多工位連續(xù)模結(jié)構(gòu),采用級(jí)進(jìn)沖壓工藝,公差控制±0.1mm以內(nèi),表面平整度≤0.3mm/m2。

二、制造工藝

采用2000T伺服沖壓生產(chǎn)線,配合激光在線檢測系統(tǒng),實(shí)現(xiàn)沖孔、折彎、翻邊等工序一體化成型。引入表面微弧氧化處理技術(shù),耐鹽霧性能達(dá)1000h以上。針對(duì)異形結(jié)構(gòu)件采用熱成形工藝,抗拉強(qiáng)度提升至1500MP別。

三、質(zhì)量控制體系

執(zhí)行IATF 16949質(zhì)量管理標(biāo)準(zhǔn),配備三坐標(biāo)測量機(jī)(精度0.002mm)、X射線殘余應(yīng)力檢測儀等設(shè)備,實(shí)現(xiàn)關(guān)鍵尺寸100%全檢。建立材料追溯系統(tǒng),確保每個(gè)支架可追溯至原材料批次及工藝參數(shù)。

四、配套服務(wù)能力

提供從DFM設(shè)計(jì)支持到試模驗(yàn)證的全周期服務(wù),支持JIT柔性生產(chǎn)模式,月產(chǎn)能可達(dá)50萬件級(jí)。通過模塊化設(shè)計(jì)實(shí)現(xiàn)85%以上零部件通用率,縮短新車型開發(fā)周期30%以上。

該解決方案已成功應(yīng)用于多款主流新能源車型,經(jīng)臺(tái)架測試驗(yàn)證,產(chǎn)品疲勞壽命達(dá)100萬次以上,滿足8年/24萬公里質(zhì)保要求,為電池系統(tǒng)安全提供可靠保障。