微型五金沖壓件激光去毛刺技術是近年來精密制造領域的重要突破,尤其適用于電子元器件、、汽車精密部件等對表面質(zhì)量要求嚴苛的行業(yè)。該技術通過高能激光束對工件邊緣的毛刺進行燒蝕,實現(xiàn)微米級精度的表面處理,突破了傳統(tǒng)機械打磨、化學腐蝕等工藝的局限性。

技術原理與優(yōu)勢

激光去毛刺利用聚焦后的超短脈沖激光(如皮秒、)瞬間氣化金屬毛刺。其優(yōu)勢在于:

1. 非接觸加工:避免機械應力導致的工件變形,尤其適合厚度0.1-2mm的微型沖壓件;

2. 高精度控制:激光光斑直徑可調(diào)至10μm以下,去除毛刺而不損傷基體;

3. 材料普適性:通過調(diào)整波長(如1064nm光纖激光)和能量參數(shù),可處理不銹鋼、銅合金、鈦材等多種材料;

4. 自動化集成:配合CCD視覺定位與六軸機械臂,實現(xiàn)復雜異形件的全自動處理,效率提升3-5倍;

5. 環(huán)保節(jié)能:無化學廢液排放,能耗較傳統(tǒng)工藝降低40%以上。

應用場景與效果

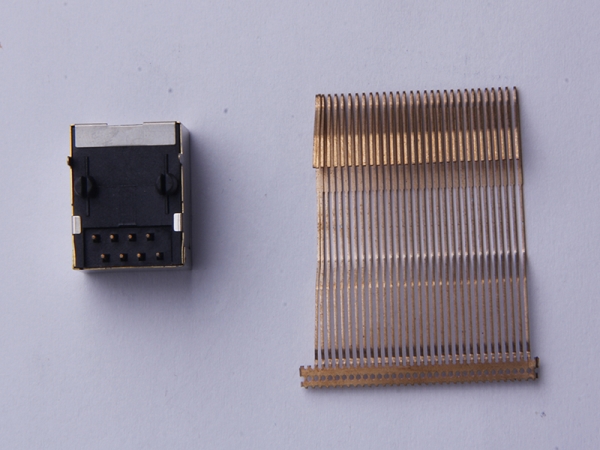

在微型連接器、屏蔽罩、傳感器外殼等產(chǎn)品中,激光技術可消除0.01-0.2mm的微毛刺,使工件邊緣R角≤0.05mm,粗糙度Ra≤0.4μm。例如手機SIM卡托經(jīng)激光處理后,插拔壽命提升30%;汽車噴油嘴組件毛刺清除率達99.9%,顯著提升燃油效率。

技術發(fā)展趨勢

當前行業(yè)正朝多光路協(xié)同加工、AI實時檢測方向發(fā)展。通過集成光譜分析系統(tǒng),可在線監(jiān)控加工質(zhì)量并自動修正參數(shù),推動智能制造升級。據(jù)市場研究,2023年激光去毛刺設備規(guī)模已突破8億美元,在5G通信、新能源等領域需求持續(xù)增長。

該技術不僅解決了微型五金件去毛刺的行業(yè)痛點,更成為精密制造向微米級工藝邁進的關鍵支撐。

下一條:智能家電微型五金沖壓件公差控制